МЕТОДЫ ОЦЕНКИ СВОЙСТВ СМАЗОЧНЫХ МАТЕРИАЛОВ

Надежность механических систем в большой степени определяется качеством и состоянием применяемых смазочных материалов и рабочих жидкостей.

Простейшими признаками, по которым можно приближенно оценить тип масла, его качество и эксплуатационные свойства, являются цвет и прозрачность масла. Сравнивая цвет исследуемого масла, предварительно помещенного в пробирку из прозрачного бесцветного стекла, с цветом эталонных образцов в отраженном и проходящем свете, в ряде случаев можно определить принадлежность масла к определенному типу (при условии, что образец масла не содержит посторонных примесей). Помутнение образца исследуемого масла свидетельствует о наличии в нем посторонних примесей: топлива, воды, других сортов масла и загрязнителей различного рода.

Для определения содержания воды в смазочном материале или рабочей жидкости в чистую, предварительно высушенную пробирку из теплостойкого стекла заливают 2. 3 мл тщательно перемешанного масла. Пробирку осторожно нагревают на спиртовке до температуры 100. 110° С. При наличии воды происходит вспенивание масла, на стенках пробирки над поверхностью масла конденсируются капли воды. Кроме того, воду и механические примеси в масле можно обнаружить при помощи отстойника, который представляет собой стеклянный сосуд с мерными делениями. При оценке качества масла отстойником рекомендуется разбавить масло чистым бензином в соотношении 1:3—1:7 в зависимости от вязкости масла.

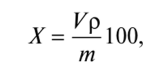

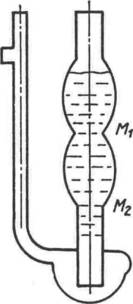

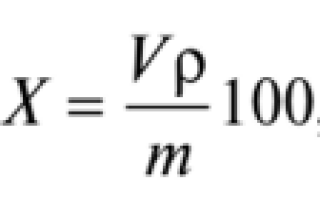

Для более точного определения содержания воды в масле используют прибор (рис. 10.14), в котором вода после выпаривания из образца смазочного материала собирается в приемнике-ловушке. Содержание воды в исследуемом масле

где V — объем воды, собравшейся в приемнике-ловушке, см 3 ; р — плотность воды при температуре воздуха в комнате, г/см 3 ; т — масса исследуемого масла, взятая для испытания, г.

Для упрощения расчетов плотность воды принимается равной 1 г/см 3 .

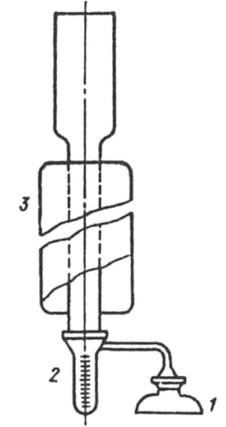

Приближенная оценка состояния масла может быть получена с помощью метода масляного пятна. По этому методу предусматривается определение качества масла по размерам и характеру пятна, оставшегося на поверхности фильтровальной бумаги после фильтрации нескольких капель масла (рис. 10.15).

По мере старения масла в его составе образуются продукты окисления — смолистые частицы, которые при больших концентрациях снижают смазочную способность масла. Кроме того, по мере срабатывания присадок и загрязнения масла механическими примесями в процессе работы в его составе накапливается значительное количество механических частиц, вызывающих абразивное изнашивание элементов машины.

Рис. 10.14. Схема прибора для оценки содержания воды в масле: 1 — колба; 2 — приемник-ловушка; 3 — холодильник

Рис. 10.15. Схема оценки состояния масла методом масляного пятна

Увеличение концентрации механических примесей и смолистых частиц в масле ведет к тому, что распределение масла по порам фильтра затрудняется, вследствие чего уменьшается диаметр dx пятна. В процессе фильтрации масла со сработавшимися присадками и значительным количеством механических примесей крупные частицы скапливаются в центре масляного пятна, размеры зоны диффузии масла, определяемой диаметром d<, уменьшаются, в то время как размеры центральной части ядра, содержащей механические примеси, возрастают. По соотношению величин dv d2 и D оценивают степень загрязненности и окисления масла.

Кинематическая вязкость является одним из основных показателей эксплуатационных свойств масла. По кинематической вязкости масла можно приближенно оценить его состояние и принять решение о его дальнейшем использовании.

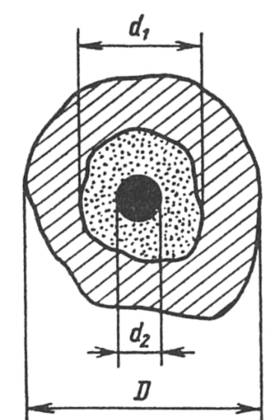

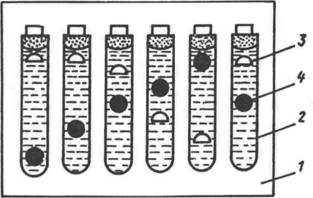

Для приближенной оценки вязкости масел в условиях эксплуатации используют полевой вискозиметр (рис. 10.16). На пластине / закреплены пробирки с эталонными маслами. В качестве эталонных выбирают масла, рекомендуемые к применению в машинах данного типа. Пробирки заполняют таким образом, чтобы в них оставался небольшой пузырек воздуха 3, примерно одинаковый по объему в каждой пробирке. Пробирка 2 — чистая и предназначена для исследуемого масла.

В пробирку 2 заливают образец оцениваемого масла таким образом, чтобы оставался пузырек воздуха, примерно равный по объему пузырькам в эталонных пробирках. Пластину с пробирками медленно переводят из вертикального положения в горизонтальное и по скорости перемещения пузырька 3 судят о соответствии вязкости оцениваемого масла одному из эталонных; для большей наглядности в пробирки помещают шарики 4. Если оцениваемое масло высокой вязкости (например, трансмиссионное), то пробирки с маслом перед экспериментом рекомендуется нагреть до температуры 80. 100 °С.

Более точно оценивают вязкость масел вискозиметрами ВПЖ, ВПЖ-1. ВПЖ-2 (рис. 10.17). Принцип действия вискозиметра основан на определении времени истечения установленного объема масла через капилляр определенного диаметра от отметки Мх до отметки Мт

Рис. 10.16. Полевой вискозиметр

Рис. 10.17. Схема вискозиметра ВПЖ-2

Кинематическая вязкость масла (м 2 /с)

где т — время истечения масла, с; g — ускорение свободного падения в месте измерения, см/с 2 ; К — коэффициент, зависящий от диаметра капилляра вискозиметра (указывается в паспорте вискозиметра).

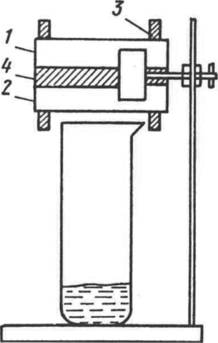

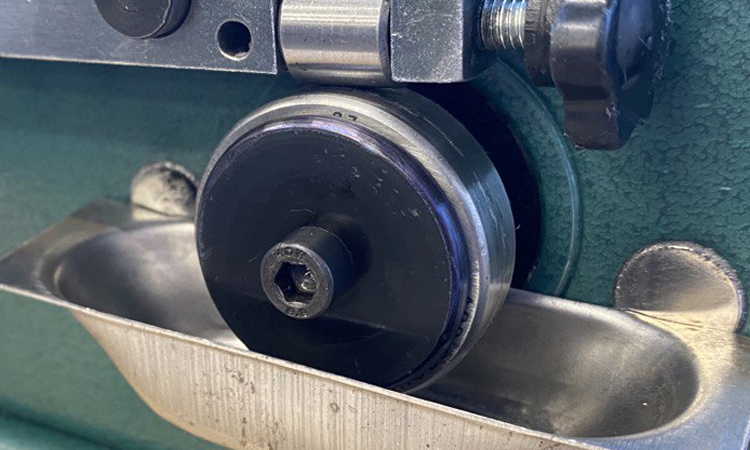

Для определения весового состава механических примесей в смазочном материале или рабочей жидкости исследуемое масло разбавляют чистым бензином в соотношении 1:1 —1:3 в зависимости от его вязкости. В результате должна получиться достаточно жидкая смесь, легко поддающаяся фильтрации. Бумажный фильтр «синяя лента» взвешивают на аналитических весах с погрешностью не более 0,01 г. Перед взвешиванием фильтр выдерживается в сушильном шкафу в течение 10 мин при температуре 50 °С. После взвешивания фильтр помещают в зажимное устройство (рис. 10.18), состоящее из двух колец 1 и 2 и стягивающих винтов 3. Смонтированное таким образом устройство устанавливают на колбу с широким горлом или закрепляют в штативе. Содержимое пробирки небольшими порциями (по несколько капель) пропускают через фильтр. После просушивания фильтр вторично взвешивают на аналитических весах с погрешностью 0,01 г.

Рис. 10.18. Схема прибора для определения весового износа:

1 и 2 — зажимные кольца; 3 — стягивающие винты; 4— фильтр

Содержание (%) механических примесей в отработанном масле

где т — масса отработанного масла, взятая для испытания, г; т< — масса фильтра, г; т2 — масса фильтра с осадком, г.

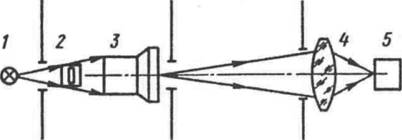

Количество и распределение по размерам механических частиц, взвешенных в масле, оценивают фотометрическим методом с помощью анализатора механических примесей (рис. 10.19).

Рис. 10.19. Оптическая схема анализатора механических примесей: 1 — источник света; 2 — кювета; 3 — объектив;

4 — линза; 5 — фотодетектор

В основу работы анализатора положен фотометрический метод дифференцированного подсчета частиц определенных размерных групп. Частицы, взвешенные в масле, при его протекании через измерительную кювету последовательно пересекают зону регистрации прибора. Каждая частица вызывает импульсное изменение светового потока. Импульсы света от каждой частицы посредством фотоприемника преобразуются в пропорциональные ее размерам электрические сигналы, которые регистрируются на цифровом табло и фиксируются цифропечатающим устройством.

Щелочное число масла свидетельствует о наличии в нем присадок. За общее щелочное число (щелочность) принимают количество едкого кали в миллиграммах, эквивалентное количеству соляной кислоты, израсходованной на нейтрализацию всех основных соединений, содержащихся в 1 г анализируемого масла.

Кислотное число показывает степень «окисленности» — старения масла. За общее кислотное число (кислотность) принимают количество едкого кали в миллиграммах, израсходованного на нейтрализацию всех кислых соединений, содержащихся в 1 г анализируемого масла.

Метод определения кислотного и щелочного чисел заключается в потенциометрическом титровании масла, растворенного в неводном растворителе, раствором едкого кали или соляной кислоты. Титрование ведут до скачка потенциала или (при отсутствии последнего) до ЭДС, установленной по буферным растворам. Потенциометрическое титрование ведут с помощью pH-метра лабораторного.

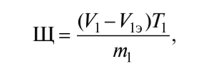

Щелочное число (миллиграмм КОН на 1 г масла)

где К1э — объем соляной кислоты, необходимый для получения эталонной ЭДС в буферном растворе, мл; У< — объем 0,1 нормального раствора соляной кислоты, израсходованный на титрование до ЭДС, соответствующей эталонному значению, или до скачка потенциала в заданной области, мл; Г, — титр 0,1 нормального раствора соляной кислоты, мг/мл КОН; тх — масса анализируемого масла, г.

Кислотное число (миллиграмм КОН на 1 г масла)

где У2э — объем раствора едкого кали, израсходованный на титрование контрольного образца, мл; V2 — объем 0,1 нормального раствора едкого кали, израсходованный на титрование до ЭДС в щелочном буферном растворе или до скачка потенциала в этой области, мл;

T2 — титр раствора едкого кали, мг/мл; т2 — масса анализируемого масла, г.

По результатам анализов масла путем сопоставления полученных показателей с номинальными (справочными) и предельными значениями делают вывод о типе оцениваемого масла, о соответствии его эксплуатационных свойств нормативным требованиям; разрабатывают предложения по улучшению эксплуатационных свойств масла (например, путем регенерации, добавлением присадок или свежего масла) и рекомендации по его использованию в эксплуатации.

Простейшие способы проверки качества топлив и смазочных материалов.

Простейшими способами проверки качества топлив и смазочных материалов является внешний осмотр, отстаивание, фильтрование, подогрев, сжигание и несложное лабораторное исследование. Они применяются в местах работы небольших групп или одиночных автомобилей, когда отсутствуют механизированные стационарные пункты заправки, и нет условий для развертывания стационарных и передвижных лабораторий. Определение качества топлива и смазочных материалов простейшими способами может производить каждый шофер или другой любой работник автохозяйства, пользуясь ручной лабораторией РЛ и даже при ее отсутствии. Такая лаборатория оснащена: комплектом нефтяных ареометров (нефтеденсиметров) для определения плотности нефтепродуктов; лотом — пробоотборником для измерения уровня хранимого в емкости нефтепродукта и отбора проб жидких нефтепродуктов; трубчатыми пробоотборниками для отбора проб пластичных смазок; мерным цилиндром для выявления воды и механических примесей (по цвету и прозрачности нефтепродукта); сферическими стеклами для определения количества фактических смол в бензинах; водочувствительной бумагой и пастой для установления наличия и уровня воды в емкости и др.

Простейшими способами проверяют: наличие воды и механических примесей в топливе и смазочных материалах, содержание фактических смол в бензине, вязкость и наличие присадок в жидких моторных маслах.

Наличие воды. В бензине присутствие воды можно проверить следующим образом. Налить бензин из отобранной средней пробы в прозрачный стеклянный сосуд и дать ему отстояться в течение 1. 2 ч. При наличии воды в бензине она осядет на дно сосуда и хорошо будет видна.

В дизельном топливе присутствие воды можно установить путем взбалтывания его пробы в прозрачном стеклянном сосуде. При наличии воды оно помутнеет.

В жидком масле воду выявляют следующим образом. В стеклянную пробирку наливают 2-3 мм отобранной средней пробы проверяемого масла и подогревают его снизу на газовой горелке или обыкновенной свече. При наличии воды масло будет вспениваться и потрескивать с выбрасыванием паров. Такое масло к применению непригодно. Если верхние слои масла потемнели, а потрескиваний не наблюдается, то такое масло содержит незначительное количество воды и пригодно к применению. Следует заметить, что пробирку с маслом при нагревании необходимо держать открытым отверстием от себя. Это предотвратит возможность ожогов от выбрасываемых паров воды и частичек горючего масла из пробирки.

Наличие воды на дне емкости, в которой хранится топливо или масло, а также в топливных баках автомобилей можно проверить с помощью марганцевого калия, который имеется в ручной лаборатории. Для этого следует завернуть несколько кристаллов реагента в белую ткань, опустить на дно емкости и, выдержав 3. 4 мин, вынуть. Если ткань приобрела розовый или малиновый цвет, то на дне емкости имеется вода. Высоту слоя воды можно замерить, опустив на несколько минут в емкость лот — пробоотборник, на линейке которого наклеена водочувствительная бумага или нанесена паста. Затем вынуть лот-пробоотборник и на линейке по резко обозначенной границе определить высоту столба воды в емкости.

Наличие воды в пластичных смазках можно определить, если из отобранной для проверки массы взять 3. 4 г, поместить ее в пробирку и нагревать с такой интенсивностью, чтобы смазка расплавилась через 15. 20 мин. Затем ускорить нагрев до 70 °С в минуту и довести температуру смазки до 100 °С. При наличии воды будет слышно потрескивание нагреваемой расплавленной смазки.

Механические примеси в бензине. Такие примеси можно обнаружить следующим образом. Тщательно перемешанную среднюю пробу бензина наливают в цилиндр из прозрачного стекла и просматривают на свету. Если в бензине заметны взвешенные или осевшие на дно частички, то это указывает на наличие механических примесей. В дизельном топливе механические примеси наиболее просто определяются путем фильтрации. Для этого среднюю пробу дизельного топлива разбавляют чистым бензином в пропорции 1:1. Смесь пропускают через бумажный фильтр, который затем высушивают и внимательно осматривают. Дизельное топливо, свободное от механических примесей, оставляет на фильтре едва заметный желтый масляный цвет. Если на фильтре остается темное пятно, то в нем имеются механические примеси. И чем темнее это пятно, тем больше механических примесей в дизельном топливе.

В жидком масле наличие механических примесей определяется следующим образом. Среднюю пробу масла следует разбавить 3. 4 частями бензина, а затем каплю этой смеси поместить на прозрачную стеклянную пластинку или сферическое стекло, имеющееся в ручной лаборатории. Если в масле содержится хотя бы незначительное количество механических примесей, в капле будет видна муть. Если капля масла недостаточно прозрачная, но не мутная, то это указывает на присутствие смолистых веществ и отсутствие механических примесей.

Наличие в маслах абразивных частиц. Наличие этих частиц проверить очень просто. Для этого нужно взять две плоские, чистые и сухие стеклянные пластинки. На поверхность одной из них поместить 1. 2 капли средней пробы испытуемого масла, а затем накрыть ее второй пластинкой. Если при перемещении относительно друг друга плотно прижатых — пальцами пластинок будет слышен характерный резкий скрежет, то в масле имеются абразивные твердые частицы, которые являются результатом интенсивного изнашивания деталей узлов трения.

Кроме того, количество воды и механических примесей (в %) в топливе и жидких моторных маслах можно определить путем отстоя средней пробы в отстойнике из прозрачного стекла. Моторные масла разбавляют чистым бензином в пропорции 1:2 или 1:4 в зависимости от их вязкости. Для более быстрого и лучшего осаждения воды и механических примесей отстойник с дизельным топливом и маслом следует помещать в горячую (50. 60 °С) воду.

Определение количества фактических смол в бензине. Приблизительное количество фактических смол в бензине можно определить следующим образом. Из средней пробы отобрать пипеткой 1 мл бензина, поместить на сферическое стекло и поджечь. После сгорания на стекле останется желтое или коричневое пятно. Чем больше смол в бензине, тем больше диаметр и темнее пятно. Замерив диаметр пятна, можно судить о приблизительном содержании фактических смол в бензине.

Определение вязкости масла. Вязкость масла можно определить путем сравнения с вязкостью эталонного. Для этой цели следует использовать полевой вискозиметр, состоящий из металлической оправки, в которой размещаются пять пробирок с эталонными маслами, кинематическая вязкость которых при 100 °С равна соответственно 4, 6, 10, 16 и 22 сСт. В каждую пробирку опущено по одному металлическому шарику. Шестую пробирку заполняют испытуемым маслом и закрывают пробкой, а затем помещают в сосуд с горячей водой, где выдерживают около 10 мин. После этого вискозиметр вынимают, быстро перевертывают на 180° и, удерживая в строго вертикальном положении, наблюдают за перемещением (падением) шариков в пробирке с проверяемым и в пробирках с эталонными маслами. Вязкость проверяемого масла будет равна по величине вязкости того эталонного масла, в котором шарик упал на дно пробирки одновременно с шариком пробирки с проверяемым маслом. Если шарик падает медленнее, чем в одной из пробирок (допустим, с маслом вязкостью 6 сСт, но быстрее, чем в пробирке с маслом вязкостью 10 сСт), то вязкость его составит приблизительно 8 сСт.

Присадки в масле. Для того чтобы убедиться в наличии или отсутствии определенного типа присадок в масле, 1. 2 г его средней пробы сжигают в фарфоровом тигле. Если после сжигания пробы на дне тигля останется плотный серовато-белый осадок, то в масле преобладают присадки, основным компонентом которых является барий. Более рыхлый осадок черного цвета указывает на преобладание присадок, основным компонентом которых является кальций. Очень твердый осадок желтого или красного цвета указывает на наличие в масле абразивных примесей (кремния или железа).

Испытания смазок: основные виды тестирований

Испытание смазок – это экспериментальное определение каких-либо характеристик смазочных составов.

В зависимости от целей исследований выделяют испытания на процентное содержание определенных компонентов, защитные свойства, водо- и термостойкость, совместимость с различными материалами и так далее.

Рассмотрим наиболее распространенные виды испытаний смазок.

Качественный анализ смазок

Данные тестирования проводят с целью определения процентного содержания того или иного компонента в составе смазочного материала. Результаты таких исследований не являются критерием для определения эксплуатационных характеристик.

Смазки исследуют на содержание золы, нерастворимых компонентов, мыла, свободной щелочи, кислоты, воды, глицерина, нефтяного масла и других составляющих.

Исследования на антифрикционные и противозадирные свойства

Исследования на способность смазочных материалов снижать трение и износ элементов, а также предотвращать задиры при высоких нагрузках проводят с помощью машины трения.

Чаще всего пластичные и жидкие составы тестируются на четырехшариковом аппарате, три неподвижных элемента которого полностью помещаются в смазочный материал. Один шарик, установленный сверху, осуществляет возвратно-поступательные движения относительно зафиксированных деталей.

Степень износа шариков с той или иной смазочной жидкостью определяется по изменениям их геометрии – подвижный элемент изменяется в размере, на поверхности неподвижных образуются углубления.

Также определяют предельную нагрузку, при которой образуются задиры, измеряют силу трения.

Твердые смазочные материалы чаще всего тестируются на машине трения с парами образцов «шар-диск». Однако на таких установках испытываются и другие типы смазок.

Для смазок, которые применяются в условиях повышенных нагрузок, актуальны триботехнические испытания по методу Райхерта. По результатам испытаний определяется величина линейного износа на неподвижном ролике и рассчитывается линейная интенсивность изнашивания контр-тела как отношение линейного износа к пути трения.

Данные тесты проводятся с целью контроля качества произведенной смазки, совершенствования уже выпущенных в оборот материалов, разработки новых или сравнения имеющихся составов.

Антикоррозионные испытания

Консервационные смазочные материалы предназначены для защиты металлических деталей от разрушения под воздействием агрессивных условий окружающей среды.

Испытания смазок на антикоррозионные свойства проводятся в специальных камерах, в которых искусственно создаются агрессивные среды, повторяющие и усиливающие нормальные условия эксплуатации деталей.

Например, для тестирования консервационных материалов, предназначенных для функционирования в морской среде, их помещают в камеру соляного тумана.

Результаты ускоренных испытаний позволяют определить примерный срок службы материалов в реальных условиях эксплуатации, однако данные заключения лучше использовать для сравнения свойств защитных составов, а не прогнозирования их ресурса.

Ускоренные испытания смазок на антикоррозионные свойства проводит компания «Моденжи» в своем Инженерном центре, расположенном в городе Брянске. На видео продемонстрирован внешний вид установки для тестирования материалов на стойкость к коррозии и процесс ее функционирования.

Тесты на водостойкость

Данные испытания позволяют оценить степень изменения свойств смазочного материала при его контакте с водой.

Результатом исследований является определение максимальной температуры, при которой не происходит смывания смазки с поверхности.

Определение совместимости с уплотнениями

Многие смазочные материалы оказывают разрушительное воздействие на полимерные соединения. С целью определения возможности использования того или иного состава на уплотнительных элементах замеряют степень изменения размера деталей после некоторого времени контакта со смазкой.

Тест потерь на испарение

Данные испытания позволяют определить потери смазочного материала при определенной температуре. Стандартное время теста – 24 часа.

В результате измеряют процент изменения количества смазки до начала исследования и после его завершения.

Присоединяйтесь

ООО «НОВЫЕ РЕШЕНИЯ» ИНН 5751054390

© 2004 – 2023 ООО «АТФ». Все авторские права защищены. ООО «АТФ» является зарегистрированной торговой маркой.

Способ и устройство для определения работоспособности и качества смазочных материалов

Изобретение может быть использовано в нефтяной, автомобильной, авиационной, машиностроительной отраслях промышленности. Сущность изобретения в том, что с помощью устройства определяется качество смазочного материала по нескольким критериям: вязкость, плотность, емкость, коррозионная активность, наличие механических примесей, воздуховыделение. С помощью пробоотборника из картера двигателя через фильтр отбирается небольшое количество смазочного материала. С помощью нагревателя емкость-пробоотборник нагревается до нужной температуры, затем с помощью пружины создается давление, в результате в измерительную емкость поступает смазочный материал. По времени истечения смазочного материала из пробоотборника в измерительную емкость определяют изменение вязкости работающего смазочного материала. По количеству осевших на фильтре частиц, а также по отношению времени заполнения пробоотборника через фильтр к времени истечения смазочного материала судят о степени загрязнения смазочного материала механическими примесями. Плотность определяется при помощи плотномера. Для определения коррозионной активности используют медную пластинку. Электрическая емкость определяется специальным датчиком. Воздуховыделение определяется путем пропускания воздуха через смазочный материал и измерения времени, за которое смазочный материал восстанавливает изначальную плотность. Также определяются вязкостно-температурный и относительный вязкостно-температурный показатели. Техническим результатом изобретения является возможность определения качества смазочного материала, дефектов в системах охлаждения, зажигания, очистки воздуха от пыли, топливной аппаратуре. На основе показателей выводится интегральный показатель работоспособности и качества смазочного материала. 5 н. и 3 з.п. ф-лы, 6 ил., 5 табл.

Изобретение может быть использовано в нефтяной, автомобильной, авиационной, машиностроительной отраслях промышленности, где необходимо контролировать работоспособность смазочных материалов (в соответствии с ГОСТ 27.002-83 на смазочный материал распространяется понятие надежности и работоспособности). Сущность изобретения заключается в том, что с помощью устройства определяется работоспособность и качество смазочного материала по нескольким критериям: вязкость, относительный вязкостно-температурный показатель, плотность, электрическая емкость, коррозионная активность, наличие механических примесей, воздуховыделение, показатели капельной пробы на фильтровальную бумагу (масляное пятно). На основании этих показателей рассчитывается интегральный показатель качества смазочного материала. Кроме того, существует возможность определения температуры вспышки, щелочного числа и других показателей у отобранной пробы при помощи дополнительных приборов и реагентов.

С помощью цилиндрической емкости — пробоотборника с поршнем из картера двигателя через фильтр с магнитом отбирается небольшое (50 мл) количество смазочного материала, затем пробоотборник соединяется с измерительным блоком. С помощью нагревателя емкость-пробоотборник нагревается до нужной температуры.

В пробоотборнике с помощью пружины создается давление, в результате чего через трубку диаметром 1,5-2,5 мм в измерительную емкость поступает смазочный материал.

По времени истечения смазочного материала из пробоотборника в измерительную емкость, зависящему от диаметра трубки и температуры образца, определяют изменение вязкости работающего смазочного материала вследствие попадания воды, охлаждающей жидкости, продуктов неполного сгорания топлива и других примесей.

По количеству осевших на фильтре и магните частиц судят о степени загрязнения смазочного материала механическими примесями.

В измерительном блоке определяются плотность, вязкость, электрическая емкость, коррозионная активность, воздуховыделение смазочного материала, относительный вязкостно-температурный показатель.

Техническим результатом изобретения является возможность определения работоспособности и качества смазочного материала по браковочным показателям, а также дефектов в системах охлаждения, зажигания, очистки поступающего на смешение с топливом воздуха от пыли, топливной аппаратуре.

Изобретение относится к измерительной технике.

Близким по технической сущности и достигаемому результату к заявляемому является способ определения вязкости с помощью капиллярного вискозиметра путем фиксации уровня среды при постоянном установившемся режиме истечения, по которому дополнительно фиксируют высоту столба среды, соответствующую началу ее капельного истечения (а.с. СССР №1176213, G01N 11/08, 30.08.1985).

Недостатком аналога является ограниченные функциональные возможности.

Близким по технической сущности и достигаемому результату к заявляемому является также устройство для определения вязкости, содержащее полую камеру для исследуемой жидкости и капилляр, расположенный в нижней ее части, измеритель времени истечения, дозирующее устройство [авторское свидетельство СССР №600419, G01N 11/08, 1978].

Также близким по технической сущности и достигаемому результату к заявляемому является способ и устройство для определения степени разжижения моторных масел топливом, износа двигателя [патент РФ №2334212, G01N 11/06, G01N 3/56, 20.09.2008]. Сущность изобретения заключается в том, что создают вакуум шприцем, создают ламинарный поток масла, попадающего на магнит в виде капель, отрывающихся от сопла. По времени заполнения емкости в зависимости от диаметра трубки и сопла, температуры масла определяют степень разжижения работающего масла топливом, по наличию продуктов износа (частиц металла на магните) — фиксируют факт износа двигателя, а по весу продуктов износа определяют содержание продуктов износа. Недостатки аналога заключаются в том, что:

— Он определяет всего два показателя, которые не в полной мере определяют работоспособность масла.

— Конструкция устройства, содержащая отводную трубку, шприц, термопару в термостойкой трубке и сопло, не позволяет создать необходимое разрежение и снижает точность определения показателя вязкости (времени истечения масла).

— Для определения степени износа необходимо разбирать устройство, доставать магнит, промывать и взвешивать магнит с металлическими продуктами износа.

— Масло, проходящее через отводную трубку, охлаждается и роль установленного термостата снижается, т.к. термопара фиксирует температуру масла в трубке.

— Кроме этого термопара, представляющая собой две проволоки, в процессе эксплуатации загрязняется, сужается внутренний диаметр трубки и снижается точность измерения времени заполнения емкости.

— Конструкция устройства громоздкая и хрупкая.

Прототипом по технической сущности и достигаемому результату являются способ и устройство для определения работоспособности и качества смазочных материалов (Патент РФ №2392607, G01N 11/02, 20.06.2010). Сущность изобретения заключается в том, что с помощью диагностического устройства определяется работоспособность смазочного материала по обобщенному показателю, полученному на основе вязкости, плотности, электрической емкости, коррозионной активности (с помощью медной трубки), содержания частиц износа (с помощью магнита).

Недостатками прототипа являются:

— Невысокая точность измерения некоторых показателей.

— Магнит улавливает только железные механические примеси.

Задачей заявленного изобретения является определение работоспособности и качества смазочного материала и дефектов систем охлаждения, очистки воздуха, поступающего на смешение с топливом от пыли, топливной аппаратуры, узлов трения двигателя внутреннего сгорания (ДВС) и редукторов (по наличию в масле топлива, охлаждающей жидкости, продуктов износа, коррозии) по браковочным показателям смазочного материала:

— наличие механических частиц;

— капельная проба на специальной бумаге (масляное пятно);

— вязкостно-температурный и относительный вязкостно-температурный показатели.

Технический результат от использования изобретения связан с экспресс-оценкой работоспособности и качества смазочного материала в узле трения (в ДВС, трансмиссии, редукторе, станке и т.д.) по браковочным показателям смазочного материала и возможностью определения дефектов в системах охлаждения, очистки воздуха от пыли, зажигания, в топливной аппаратуре и вентиляции картера. С помощью изобретения возможна организация непрерывного диагностирования парка автомобилей.

Решение поставленной задачи достигается тем, что в способе определения работоспособности и качества смазочных материалов, в отличие от прототипа, создается разрежение без использования пружины: шток выдвигается на максимальную величину и фиксируется съемным стопором, смазочный материал через фильтр начинает поступать в пробоотборник. При этом намагничиваемые продукты износа притягиваются к поверхности магнита, а ненамагничиваемые продукты износа и другие механические примеси задерживаются на поверхности фильтра с размерами ячеек 5-15 микрон, после чего промываются растворителем, сушатся и взвешиваются, визуально с помощью увеличительного стекла определяются формы и размеры продуктов износа. Пробоотборник заполняется смазочным материалом, трубка с фильтром и магнитом отсоединяется, и он помещается в измерительный блок, где смазочный материал нагревается до необходимой температуры и выдавливается из емкости-пробоотборника с помощью пружины в измерительную емкость. По времени истечения смазочного материала в измерительный блок оценивают его вязкость. По изменению цвета медной пластины, на которую наносят небольшое количество масла на 2-3 часа, определяют коррозионную активность смазочного материала. С помощью плотномера измеряется плотность с целью дополнительного уточнения наличия и количества примесей в смазочном материале.

Вязкостно-температурный показатель определяет характер изменения вязкости с изменением температуры. Чем выше вязкостно-температурный показатель, тем медленнее изменяется вязкость при изменении температуры. Вязкостно-температурный показатель находится следующим образом: измеряется время заполнения устройства маслом при граничных температурах выбранного диапазона (например, 20 и 40°С) и рассчитывается отношение

где Тв — время истечения смазочного материала в измерительную емкость при температуре верхней границы выбранного температурного диапазона,

Тн — время истечения смазочного материала в измерительную емкость при температуре нижней границы выбранного температурного диапазона.

На практике известны случаи, когда у работающего смазочного материала, содержащего топливо (которое значительно снижает вязкость), не менялись вязкость и плотность. Это происходило вследствие окисления масла, разложения присадок, попадания пыли, сажи и других загрязнений. Однако температура вспышки существенно падала, что является сигналом о наличии топлива в смазочном материале. Так как топливо имеет значительно больший индекс вязкости, то изменение вязкостно-температурного показателя может свидетельствовать о наличии топлива в смазочном материале, а также о повышенной пожаровзрывоопасности.

Относительный вязкостно-температурный показатель показывает отклонение вязкостно-температурного показателя масла от нормы. Для его определения находится вязкостно-температурный показатель диагностируемого масла и сравнивается с аналогичным показателем у свежего масла.

где ВТч — вязкостно-температурный показатель чистого масла,

ВТд — вязкостно-температурный показатель диагностируемого масла,

k — браковочный коэффициент.

В таблице 1 приведены опыты с маслом И-40 и расчет некоторых показателей масла.

На фиг.3 приведен график зависимости температуры вспышки от вязкости масла И-40. Опыты показывают, что с увеличением содержания топлива увеличивается пожаровзрывоопасность, т.к. уменьшается температура вспышки.

| Таблица 1 | |||||

| Масло И-40 | |||||

| Содержание топлива, % | Вязкость, сСт, при 40°С | Время заполнения измерительной емкости, с | Температура вспышки, °С | Вязкостно-температурный показатель | |

| при 23°С | при 40°С | ||||

| 0 | 53,61 | 145 | 67 | 227 | 0,46 |

| 2 | 48,48 | 124 | 62 | 204 | 0,50 |

| 4 | 35,44 | 90 | 47 | 157 | 0,52 |

| 8 | 25,68 | 56 | 32 | 43 | 0,57 |

В таблице 2 приведены опыты с маслом Nissan 5W40 и расчет некоторых показателей масла. На фиг.4 приведен график зависимости температуры вспышки от вязкости масла Nissan 5W40.

| Таблица 2 | |||||

| Масло Nissan 5W40 | |||||

| Содержание топлива, % | Вязкость, сСт, при 40°С | Время заполнения измерительной емкости, с | Температура вспышки, °С | Вязкостно-температурный показатель | |

| при 23°С | при 40°С | ||||

| 0 | 68,01 | 145 | 74 | 211 | 0,51 |

| 2 | 56,06 | 115 | 61 | 185 | 0,53 |

| 4 | 47,29 | 103 | 57 | 142 | 0,55 |

| 8 | 38 | 79 | 45 | 45 | 0,57 |

Также был проведен опыт с работающим маслом Nissan 5W40, показатели которого (вязкость и плотность) при 20°С не отличались от нормальных показателей свежего масла. Время заполнения устройства составило 140 секунд. Плотность была равна 0,86 г/см 3 . Был проведен тест на температуру вспышки, он показал 138°С, и это указывало на повышенную пожаровзрывоопасность. Рассчитали также вязкостно-температурный показатель, он составил 0,54. У свежего масла он равен 0,51. Он увеличился вследствие того, что в масло попало топливо, у которого большой индекс вязкости. Из этого следует вывод, что на основе вязкостно-температурного показателя, а также относительного вязкостно-температурного показателя можно исключить ошибку неверного определения работоспособности и качества масла, а также сделать вывод о пожаровзрывоопасности и наличии топлива в смазочном материале.

Устройство дополнительно содержит датчик электрической емкости, расположенный в измерительном блоке. По изменению электрической емкости судят о наличии воды или топлива в смазочном материале.

Устройство позволяет определить также воздуховыделение. Для этого через измерительную емкость пропускают воздух компрессором производительностью 1 л/мин в течение 10 минут.

После проведения анализов отобранная проба смазочного материала возвращается в картер двигателя, либо сливается и передается для анализа на лабораторном оборудовании других показателей (определение щелочного числа, температуры вспышки в открытом тигле, и др.).

Емкость измерительного блока очищается с помощью поршня.

Пробоотборник с термостойкой трубкой выполняет также роль масломерного щупа с градуировкой между нижним и верхним уровнем, которая позволяет фиксировать уменьшение или увеличение уровня масла в картере двигателя (узла трения) во время эксплуатации, что в сочетании с показателями вязкости и плотности работающего масла более полно характеризует состояние работающего масла.

В моторном масле, находящемся в масляной системе двигателя внутреннего сгорания или редуктора, происходят непрерывные количественные и качественные изменения, которые с помощью применяемого способа и устройства можно своевременно обнаружить и принять меры, а значит, продлить ресурс машины.

Сущность изобретения поясняется чертежом (фиг.1), на котором изображена схема предлагаемого устройства.

Устройство работает следующим образом.

Устройство состоит из измерительного блока 6, где проводится большая часть анализов смазочного материала и цилиндрической емкости — пробоотборника 20 со штоком 1 и трубкой диаметром 2-3 мм для отбора смазочного материала из картера двигателя.

С помощью цилиндрической емкости — пробоотборника с поршнем из картера двигателя (станка, имеющего систему смазки и др.) через трубку 13 с фильтром 14 и магнитом 18 отбирается небольшое (50 мл) количество смазочного материала, затем пробоотборник помещается в нагревательное устройство или под нагревательную лампу 12 и фиксируется в зажиме 2 измерительного блока. Так как определяется относительный вязкостно-температурный показатель, то вначале опыт проводится при температуре нижней границы выбранного температурного диапазона (например, 20…40°С).

Трубка 13 с фильтром 14 и магнитом 18 меняется на трубку 3 диаметром 1,5-2,0 мм, соединенную с прозрачной измерительной емкостью 7, установленной в зажимы 8. Удлинительная трубка 21 входит в измерительную емкость 7, тем самым увеличивая полезный объем емкости. При нажатии кнопки 4 в пробоотборнике с помощью пружины 5 создается давление, в результате чего через трубку в измерительную емкость 7 поступает смазочный материал.

По времени истечения смазочного материала из емкости-пробоотборника 20 со штоком 1 в измерительную емкость 7, зависящему от диаметра трубки, усилия пружины и температуры, определяют изменение вязкости работающего смазочного материала вследствие попадания воды, охлаждающей жидкости, продуктов неполного сгорания топлива, продуктов деструкции загущающей присадки и других примесей.

При определении относительного вязкостно-температурного показателя измерительная емкость 7 отсоединяется от измерительного блока и меняется местами с емкостью-пробоотборником 20 (шток 1 и трубку 3 предварительно отсоединяют). При этом шток 1 соединяется и работает с новой емкостью. При этом фиксируется количество смазочного вещества. Далее производят повторно анализ уже при температуре верхней границы выбранного температурного диапазона. Посредством использования нагревательного устройства или лампы 12 происходит прогрев смазочного материала до нужной для анализа температуры. Если зафиксированное количество смазочного вещества отличалось от 50 мл, то полученное время истечения линейно экстраполируют (увеличивают) с учетом нормативного значения 50 мл.

По количеству частиц износа на магните 18 и осевших на фильтре 14 механических примесей судят о степени загрязнения смазочного материала механическими примесями.

Определяется воздуховыделение из масла. Воздуховыделение позволяет оценить способность масла выделять воздух. Данный показатель оказывает значительное влияние на долговечность смазываемых пар трения (наличие воздуха в масле увеличивает износ). Если время воздуховыделения большое, то значит, что воздух будет дольше задерживаться в смазочном материале, тем самым создавая опасность нарушения сплошности масляной пленки, что в конечном итоге приводит к износу.

Порядок определения воздуховыделения:

1) Измеряется плотность масла при комнатной температуре (с помощью плотномера).

2) Через масло в измерительной емкости в течение 10 минут с помощью компрессора производительностью 1 л/мин продувается воздух. Колпачок 19 снимается и подсоединяется компрессор.

3) Повторно измеряется плотность масла.

4) Периодически измеряется плотность масла, определяется время, в течение которого плотность возвращается к первоначальному состоянию — это время является показателем воздуховыделения.

Также проводится анализ масла методом «капельной пробы». Для этого капают маслом на специальную бумагу 16 (фиг.2). Масло пипеткой 15 наносится на бумагу 16. По внешнему виду масляного пятна можно выявить состав смазочного материала. На бумаге измеряют диаметры трех зон капли, определяют их цвет и рисунок, равномерность растекания масла и рассматривают четыре составные части масляного пятна (фиг.2):

А — ядро или центр капли, соответствующий первичной зоне капли до ее растекания по бумаге; здесь оседают все тяжелые нерастворимые механические примеси;

Б — краевая зона (темное черное кольцо), окаймляющее ядро малорастворимыми в масле органическими примесями; кольцо отсутствует как при чистом масле, так и при очень грязном масле, а ядро имеет ровный цвет;

В — зона диффузии — широкое серое кольцо за ядром — через краевую зону масла с легкими растворенными органическими примесями;

Г — кольцо чистого масла — самое внешнее светлое кольцо, присутствует, если в масле начинает проявляться потеря моюще-диспергирующих присадок.

Чистое масло дает большое светлое пятно, исчезающее через несколько суток. Зона Г через несколько часов также исчезает. Если В и Г элементы имеют прерывистую форму, то масло насыщено водой, а если стойкий желтоватый или светло-коричневый цвет зоны, то масло насыщено водой, а стойкий желтоватый или светло-коричневый цвет зоны диффузии говорит о значительной окисленности масла из-за аварийного перегрева двигателя.

Чем светлее и равномернее цвет ядра и зоны диффузии, тем работоспособнее масло. При потере присадок уменьшается зона диффузии, расширяется внешнее светлое кольцо. Появление внешнего кольца чистого масла означает момент, когда начинают исчерпываться моюще-диспергирующие свойства масла. Для высокощелочных масел это необязательно. Ориентировочно работоспособность малощелочных и среднещелочных масел можно определять по нижеследующим показателям:

где d1 — диаметр зоны ядра, d2 — диаметр зоны Б.

Если Кмп>0,75 — чрезмерное наличие механических примесей.

где d3 — диаметр зоны В.

Если Кмд>1,3, то моюще-диспергирующая способность масла чрезмерно ослабла.

Отсутствие зоны В пятна наблюдается, как правило, из-за наличия воды в масле, густое черное мазеобразное ядро с блестками металла, коричневое или желтое кольцо свидетельствуют о браковочном состоянии масла и оно подлежит срочной замене.

Аналогично пипеткой 15 наносится масло на медную пластинку 10, расположенную на измерительном блоке 6. По изменению цвета медной пластины 10 (через 2-3 часа), сравнивая с эталонами по ГОСТ 6321-92, можно определить коррозионную активность. Таким образом, коррозионная активность определяется капельным методом.

Также на измерительном блоке находится прибор для измерения электрической емкости смазочного материала. К нему подключен конденсатор с обкладками 9, который помещается в смазочный материал в измерительной емкости 7.

Результаты измерения времени истечения смазочного материала и электрической емкости отображаются на экране 11. Устройство также может снабжаться компьютером для расчета показателей.

— наличие механических частиц;

— капельная проба (масляное пятно);

— относительный вязкостно-температурный показатель,

характеризуют качество смазочного материала и наличие примесей, позволяют выявить процессы, проходящие в объекте диагностирования. Причины, влияющие на показатели смазочного материала:

I. Вязкость уменьшается:

— при попадании топлива и продуктов неполного его сгорания;

— при деструкции вязкостной присадки;

— при доливке масла с низкой вязкостью;

— при окислении масла;

— при загрязнении масла (отложениями, сажей);

— при угаре масла (перегрев двигателя);

— при доливке масла с высокой вязкостью;

— при попадании охлаждающей жидкости (воды);

II. Плотность понижается:

— при попадании топлива и продуктов неполного его сгорания;

— при доливке масла с низкой плотностью;

— при деструкции высокомолекулярных углеводородов;

— при загрязнении масла продуктами отложений, сажей, пылью;

— при доливке масла с высокой плотностью;

— при попадании охлаждающей жидкости (воды);

III. Механические примеси появляются:

— при обкатке узла трения;

— при использовании некачественного масла;

— при попадании топлива и продуктов неполного его сгорания;

— при попадании охлаждающей жидкости (воды);

— при попадании в масло сажи;

— при попадании пыли через систему очистки воздуха от пыли;

IV. Коррозия на медь возникает:

— при попадании в масло воды;

— при использовании в ДВС сернистого топлива;

— при разложении антикоррозийной присадки;

V. Электрическая емкость повышается:

— при попадании охлаждающей жидкости (воды);

— незначительно при попадании продуктов неполного сгорания топлива;

VI. Показатели капельной пробы изменяются:

— при попадании охлаждающей жидкости (воды);

— при попадании топлива и продуктов неполного его сгорания;

— при попадании механических примесей;

— при работе масла в перегретом двигателе;

— при изменении моюще-диспергирующей способности масла;

VII. Показатель воздуховыделения изменяется:

— при изменении плотности;

— при изменении вязкости;

— при наличии в смазочном материале воды, охлаждающей жидкости, продуктов неполного сгорания топлива и т.д.;

— при окислении смазочного материала;

VIII. Относительный вязкостно-температурный показатель изменяется:

— при попадании охлаждающей жидкости (воды);

— при попадании топлива и продуктов неполного его сгорания;

— при изменении состава смазочного материала;

— при окислении смазочного материала.

Перечень фигур. На фиг.1 изображено устройство для экспресс-диагностики смазочного материала. На фиг.2 показана капельная проба. На фиг.3 показан график зависимости температуры вспышки от вязкости для масла И-40. На фиг.4 показан график зависимости температуры вспышки от вязкости для масла Nissan 5W40. На фиг.5 показан график зависимости температуры вспышки от вязкостно-температурного показателя для масла И-40. На фиг.6 показан график зависимости температуры вспышки от вязкостно-температурного показателя для масла Nissan 5W40.

Для того чтобы на основании полученных показателей определить работоспособность смазочного материала, вводится интегральный показатель.

Расчет интегрального показателя

1. Показатель вязкости

где t1 — время истечения проверяемого смазочного материала в измерительную емкость;

t2 — время истечения свежего смазочного материала в измерительную емкость;

k1=4 — поправочный коэффициент для вязкости 1 (браковочное показание — отклонение более 25%);

где П1 — плотность проверяемого смазочного материала;

П2 — плотность свежего смазочного материала;

k3=188,68 — поправочный коэффициент для плотности (браковочное показание -отклонение более 0,53%);

3. Электрическая емкость

где E1 — электрическая емкость проверяемого смазочного материала;

Е2 — электрическая емкость свежего смазочного материала;

k4=1,67 — поправочный коэффициент для электрической емкости (браковочное показание — отклонение более 60%);

4. Коррозия на медь капельным методом

Потемнение пластины — визуальный контроль по образцам, 2 с, 3с, 4с. (ГОСТ 6321-92).

| Таблица 3 | |||

| Степень коррозии | Коэффициент k5 | Степень коррозии | Коэффициент k5 |

| 1а | 0 | 3а | 1 |

| 1b | 0.11 | 3b | 1 |

| 1с | 0.22 | 3с | 1 |

| 2а | 0.43 | 4a | 1 |

| 2b | 0.84 | 4b | 1 |

| 2с | 1 | 4c | 1 |

где k5 — поправочный коэффициент для коррозионной активности по таблице 1.

5. Механические примеси на магните

где m1 — масса магнита с продуктами износа;

m2 — масса чистого магнита;

m3 — масса отобранной пробы масла (42 г);

k6=56000 — поправочный коэффициент для механических примесей (брак 0,00179% по массе);

где m4 — масса фильтра после фильтрации проверяемого смазочного вещества;

m5 — масса чистого фильтра;

m3 — масса отобранной пробы масла (42 г);

k7 (по массе 2% брак)=50 — поправочный коэффициент для механических примесей.

6. Капельная проба

где d1 — диаметр зоны ядра, d2 — диаметр зоны Б.

Если Кмп>0,75 — чрезмерное наличие механических примесей.

где d3 — диаметр зоны В.

Если Кмд>1,3, то моюще-диспергирующая способность масла чрезмерно ослабла.

где ВХ1 — время воздуховыделения у свежего (чистого масла),

ВХ2 — время воздуховыделения у проверяемого масла,

k8=10 — поправочный коэффициент для воздуховыделения (браковочное показание -отклонение более 10%).

8. Относительный вязкостно-температурный показатель

где Тв — время истечения свежего смазочного материала в измерительную емкость при температуре верхней границы выбранного температурного диапазона,

Тн — время истечения свежего смазочного материала в измерительную емкость при температуре нижней границы выбранного температурного диапазона,

Лв — время истечения проверяемого смазочного материала в измерительную емкость при температуре верхней границы выбранного температурного диапазона,

Лн — время истечения проверяемого смазочного материала в измерительную емкость температуре нижней границы выбранного температурного диапазона,

k9=10 — поправочный коэффициент для вязкостно-температурного показателя (браковочное показание |Тв/Тн-Лв/Лн|>0.1).

Если хотя бы один показатель вне нормы, то считаем масло негодным, иначе считаем интегральный показатель масла, который характеризует работоспособность масла

чем ближе интегральный показатель к нулю, тем хуже качество масла.

Рассмотрим конкретные случаи.

Пример 1. Моторное масло синтетическое SAE 5W40 (свежее) вязкостью при 100°С 13 сСт разбавляют 1, 2, 3% продукта неполного сгорания — бензина АИ-95 (имеющего начало кипения 90°С, а конец кипения 210°С) и, используя предлагаемый способ и устройство, определяют время истечения в измерительную емкость при температуре 40°С. Результаты измерения времени заполнения образцов масел с продуктами неполного сгорания помещены в таблицу 4. Плотность свежего масла — 842 кг/м 3 .

| Таблица 4 | ||

| Содержание продуктов неполного сгорания бензина АИ-95 в моторном масле SAE 5W40, (мас.%) | Время истечения, сек | Электрическая емкость, пФ |

| 0 | 68,2 | 40 |

| 1 | 64,8 | 42 |

| 2 | 63 | 44,5 |

| 3 | 59,6 | 45,5 |

Взяли моторное синтетическое масло SAE 5W40 из картера работающего на бензине АИ-95 автомобиля. С использованием предлагаемого способа и устройства определяем время истечения масла в измерительную емкость при температуре 40°С. Оно составило 63,1 сек, что соответствует, согласно таблице 4, 2% продуктов неполного сгорания бензина АИ-95. Попадание топлива в масло свидетельствует о неисправности топливной аппаратуры или системы зажигания. Наличие продуктов неполного сгорания в масле подтверждается также изменением плотности (838 кг/м 3 вместо 842 кг/м 3 ). На фильтре обнаружена 1 частица. Медная пластина не потемнела — коррозии на медь нет. Электрическая емкость составила 45 пФ. Время воздуховыделения составило 69 сек, что на 2 сек меньше, чем у свежего моторного масла.

Капельная проба. Появилось внешнее кольцо чистого масла, Кмд=1,2, что свидетельствует об ухудшении моющее-диспергирующих свойств смазочного материала. Кмп=0,5.

Относительный вязкостно-температурный показатель. Мы определили время истечения работающего масла при 20°С и 40°С. Оно составило 131,248 сек и 63,1 сек соответственно. При этом показатели свежего масла должны быть 152.7 сек и 68,2 сек соответственно. Учитываем эти данные при расчете показателя.

Расчет интегрального показателя

Пример 2. Свежее минеральное масло 5W40 вязкостью при 100°С 10,76 сСт разбавляют 4 и 6% дизельного топлива (летнего) и, используя предлагаемый способ и устройство, определяют время поступления дизельного масла в цилиндрическую емкость при температуре 40°С. Результаты экспериментов помещены в таблицу 5.

| Таблица 5 | ||

| Содержание дизельного топлива (летнего) в масле 5W40, (мас.%) | Время заполнения емкости, сек | Электрическая емкость, пФ |

| 0 | 68,2 | 40 |

| 2 | 64 | 43 |

| 4 | 63,3 | 44,7 |

| 6 | 59,6 | 45,6 |

Масло SAE 5W40 из картера двигателя, работающего на дизельном топливе (летнее). С использованием предлагаемого способа и устройства определяют время поступления масла в емкость при температуре 40°С, которое составило 63,5 сек. Согласно таблице 5, в работающем масле топлива около 4%. На фильтре обнаружено 6 частиц сажи, что говорит о неправильном режиме сгорании топлива. Плотность масла при 20°С увеличилась — 852 кг/м 3 . Коррозия на медной пластине свидетельствует о попадании охлаждающей жидкости из системы охлаждения (из-за нарушения герметичности, трещин в рубашке охлаждения). Электрическая емкость составила 44,5. Воздуховыделение 73 сек (у свежего масла 71 сек). Капельная проба. Кмп=0,84, что говорит о чрезмерном наличии механических примесей в масле. Так как один из показателей масла выходит за пределы допустимого (содержание топлива около 4%), интегральный показатель рассчитывать не имеет смысла.

1. Патент на изобретение №2392607 (G01N 11/02, 20.06.2010) «Способ и устройство для определения работоспособности смазочных материалов». Авторы: Нигматуллин Р.Г. и др.

2. Патент на изобретение №2334212 (G01N 11/06, G01N 3/56, 20.09.2008) «Способ и устройство для определения степени разжижения моторных масел топливом и износа двигателя». Авторы: Нигматуллин Р.Г. и др.

3. Патенты РФ: (патент РФ №2167407, G01N 3/56, 2001.05.20), (а.с. СССР №1176213, G01N 11/08, 30.08.1985), [авторское свидетельство СССР №579564, G01N 11/10,1977.], [авторское свидетельство СССР №600419, G01N 11/08, 1978].

1. Способ определения работоспособности и качества смазочного материала, включающий в себя определение показателей: вязкости, плотности, наличия продуктов износа, электрической емкости, коррозионной активности при помощи медной пластинки, показателей капельной пробы, отличающийся тем, что при заданной температуре определяют показатель вязкости по времени истечения из пробоотборника через отверстие диаметром 1,5-2 мм в измерительную емкость под давлением, создаваемым пружиной на поршень, а также относительный вязкостно-температурный показатель и воздуховыделение.

2. Способ по п.1, отличающийся тем, что намагничиваемые продукты износа отделяют съемным магнитом, а ненамагничиваемые механические примеси фильтром, расположенными на входе в пробоотборник.

3. Способ по п.1, отличающийся тем, что пробоотборник является неотъемлемой частью (рабочим органом) измерительного блока.

4. Способ определения работоспособности и качества смазочного материала, отличающийся тем, что определяют вязкостно-температурный и относительный вязкостно-температурный показатели, характеризующие степень разжижения топливом смазочного материала, а также степень пожаровзрывопасности путем измерения времени истечения из емкости-пробоотборника в диапазоне [0…100]°С исследуемого смазочного материала и сравнения с аналогичными показателями у свежего масла, при этом точность относительного вязкостно-температурного показателя зависит от выбранного диапазона температур;

вязкостно-температурный показатель определяет характер изменения вязкости с изменением температуры:

ВТ=Тв/Тн,

где Тв — время истечения смазочного материала в измерительную емкость при температуре верхней границы выбранного температурного диапазона,

Тн — время истечения смазочного материала в измерительную емкость при температуре нижней границы выбранного температурного диапазона;

относительный вязкостно-температурный показатель показывает отклонение вязкостно-температурного показателя масла от нормы (свежего масла):

ОВТ=1-(|ВТч-ВТд|)·k,

где ВТч — вязкостно-температурный показатель чистого масла,

ВТд — вязкостно-температурный показатель диагностируемого масла,

k — браковочный коэффициент.

5. Способ определения работоспособности и качества смазочного материала, отличающийся тем, что определяют воздуховыделение путем измерения плотности масла при заданной температуре с помощью плотномера, помещенного в измерительную емкость, далее через масло в течение 10 мин с помощью компрессора производительностью 1 л/мин, подключенного к измерительной емкости, продувают воздух, затем периодически измеряют плотность масла плотномером, определяют время, в течение которого плотность возвращается к первоначальному состоянию — время воздуховыделения.

6. Способ определения работоспособности и качества смазочного материала путем расчета интегрального (обобщенного) показателя, отличающийся тем, что определяют интегральный показатель (ИП) качества смазочного материала на основе показателей: вязкость, плотность, электрическая емкость, наличие механических частиц, коррозионная активность, капельная проба (масляное пятно), воздуховыделение, относительный вязкостно-температурный показатель;

ИП=(В+П+Е+К+М+Ф+Кобщ+ВХ+ТВ)/9;

где В — показатель вязкости;

B=1-(|t1-t2|/t2)·k1,

где t1 — время истечения проверяемого смазочного материала в измерительную емкость;

t2 — время истечения свежего смазочного материала в измерительную емкость;

k1=4 — поправочный коэффициент для вязкости 1 (браковочное показание — отклонение более 25%);

П — показатель плотности:

П=1-(|П1-П2|/П2)·к3,

где П1 — плотность проверяемого смазочного материала;

П2 — плотность свежего проверяемого смазочного материала;

k3=188,68 — поправочный коэффициент для плотности (браковочное показание — отклонение более 0,53%);

Е — показатель емкости:

E=1-(|E1-E2|/e2)·k4,

где E1 — электрическая емкость проверяемого смазочного материала;

Е2 — электрическая емкость свежего проверяемого смазочного материала;

k4=1,67 — поправочный коэффициент для электрической емкости (браковочное показание — отклонение более 60%);

К — показатель коррозионной активности;

К=1-k5,

где k5 — поправочный коэффициент для коррозионной активности по шкале (при 1a k5=0, при 1b k5=0,11, при 1с k5=0,22, при 2а k5=0,43, при 2b k5=0,88, при 1с и выше k5=1);

М — показатель механических примесей на магните;

M=1-((m1-m2)/m3)·k6,

где m1 — масса магнита с продуктами износа;

m2 — масса чистого магнита;

m3 — масса отобранной пробы масла (42 г);

k6=56000 — поправочный коэффициент для механических примесей, (брак 0,00179% по массе);

Ф — показатель механических примесей на фильтре;

Ф=1-(m1-m2+m4-m5)/m3)·k7,

где m4 — масса фильтра после фильтрации проверяемого смазочного вещества;

m5 — масса чистого фильтра;

m3 — масса отобранной пробы масла (42 г);

k7=50 — поправочный коэффициент для механических примесей, (по массе 2% брак);

Кобщ — показатель капельной пробы:

Кобщ=((1-|Кмд-1,15|/0,15)+(1-|Кмп-0,5|/0,25))/2,0,

где Кмп=d1/d2;

где d1 — диаметр зоны ядра;

d2 — диаметр зоны Б;

Кмд=d3/d2,

где d3 — диаметр зоны В;

ВХ — показатель воздуховыделения:

ВХ=1-((|BX1-BX2|)/BX1)·k8,

где ВХ1 — время воздуховыделения у свежего (чистого масла);

ВХ2 — время воздуховыделения у проверяемого масла;

k8=10 — поправочный коэффициент для воздуховыделения (браковочное показание — отклонение более 10%);

ТВ — относительный вязкостно-температурный показатель:

ТВ=1-(|Тв/Тн-Лв/Лн|)·k9),

где Тв — время истечения свежего смазочного материала в измерительную емкость при температуре верхней границы выбранного температурного диапазона;

Тн — время истечения свежего смазочного материала в измерительную емкость при температуре нижней границы выбранного температурного диапазона;

Лв — время истечения проверяемого смазочного материала в измерительную емкость при температуре верхней границы выбранного температурного диапазона;

Лн — время истечения проверяемого смазочного материала в измерительную емкость при температуре нижней границы выбранного температурного диапазона;

k9=10 — поправочный коэффициент для вязкостно-температурного показателя (браковочное показание |Тв/Тн-Лв/Лн| более 0,1);

если хотя бы один из показателей (В, П, Е, К, М, Ф, Кобщ, ВХ, ТВ) вне нормы (меньше нуля), то интегральный показатель (ИП) не рассчитывают.

7. Устройство для определения работоспособности и качества смазочного материала, отличающееся тем, что содержит пробоотборник, состоящий из емкости со штоком, фильтра, трубки, а также измерительный блок, который состоит из измерительной емкости, пружины, измерителей времени истечения и электрической емкости, плотномера, измерителя температуры, панели с медной пластинкой.

8. Устройство по п.7 отличающееся тем, что содержит компьютер, позволяющий автоматизировать некоторые операции.